安徽省重點新聞門戶網站

安徽省重點新聞門戶網站

安徽青年報官方網站

安徽青年報官方網站

安工大機械學子解碼馬鋼智能化轉型實踐樣本

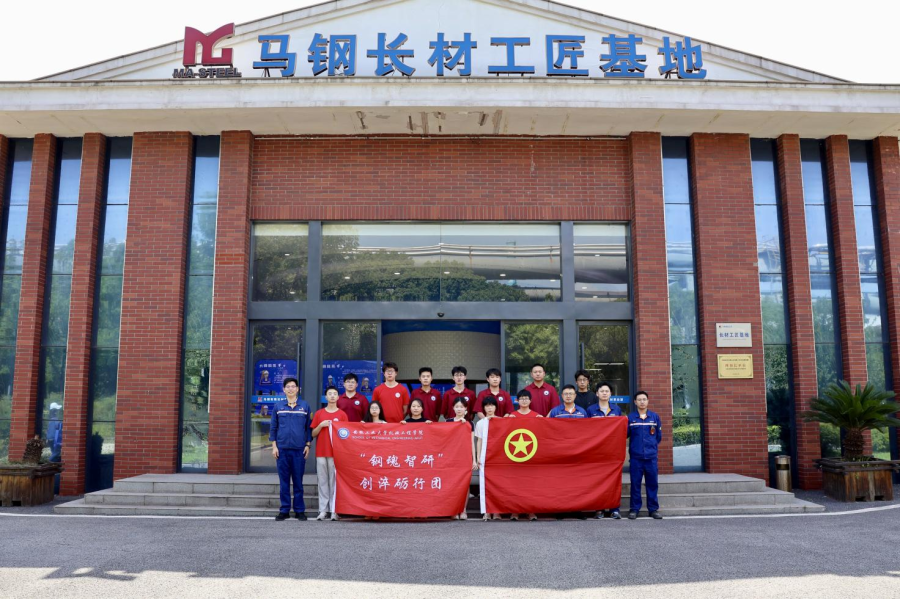

7月2日,安徽工業大學機械工程學院“智研鋼企”淬智礪行團奔赴中國寶武馬鋼集團,開啟了一場深度調研之旅。此次調研活動聚焦鋼鐵行業智能化轉型前沿,通過實地考察、專家訪談、案例研討等多元方式,深入馬鋼集團的數字化控制中心等一線場景,近距離觀察智能機器人協同作業、全流程自動化生產線運行,直觀感受大數據與人工智能技術在鋼鐵生產全鏈條中的深度融合,深入了解數字化轉型技術難點與創新方案,在生產一線構建起理論知識與工程實踐的立體交互場域,為探索產教融合新模式提供鮮活案例。

在馬鋼長材事業部工匠基地,一套清晰的智能化改造“三步走”戰略圖讓隊員們駐足良久:從單機設備打破人工壁壘實現自動化運轉,到串聯產線各環節完成智能化躍升,最終邁向全流程數字化管控—— 每一步都像課本里的“進階習題”,在現實中交出了亮眼答卷。最讓同學們挪不開眼的,是跳動著數據流的“數字孿生”系統:虛擬屏幕上的軋鋼機與車間里的實體設備精準同步,溫度、轉速、能耗等參數實時跳動,“就像給生產線裝了‘CT 掃描儀’!”

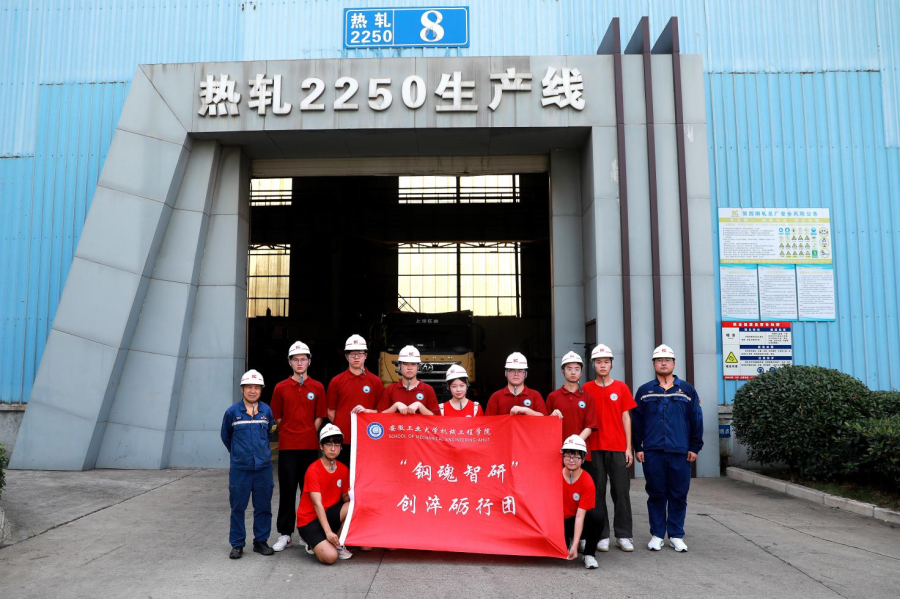

隨后,調研團又深入馬鋼熱軋2250 生產線。推開中央控制室的門,巨大的工業監控屏如“鋼鐵大腦”般閃爍:紅色數據流實時刷新軋制參數,綠色信號鏈串聯起智能監控系統與機械臂的協同作業。車間里,無人運輸車沿著磁軌悄無聲息地穿梭,曾經高溫炙烤、噪音轟鳴的作業場景已被潔凈有序的智能畫面取代—— 智能制造的科技效能,在這里化作看得見的生產力。

在技術研討環節,團隊與企業技術專家圍繞“智能裝備故障預測模型優化”“工業互聯網平臺數據安全架構設計”等專業議題展開研討。針對智能設備運維難題,技術專家分享了基于邊緣計算的故障診斷方案;在數字化人才培養方面,提出“理論 + 仿真 + 實操”三位一體的培養體系。成員們就數字孿生技術在煉鋼工藝優化中的應用潛力等問題進行提問,現場碰撞出創新思維火花。

團隊成員吳昊昊感慨:“親眼看到課本里的自動化生產線在現實中運轉,才真正理解了智能制造的力量。”團隊隊長王子玥表示:“與一線工人和技術專家的交流,打破了自己對傳統鋼鐵行業的固有認知,原來鋼鐵生產早已不是印象中的傳統模式,而是充滿科技感與創新性。”

責任編輯:李志慧

- 2025-07-17 從紅色課堂到助農一線 滁州城市職業學院學子以多維實踐繪就青春畫卷

- 2025-07-17 雙軌啟航!天長市大學生兼職副書記變身普法志愿者

- 2025-07-17 青春守護碧水

- 2025-07-17 以美育人 筑夢青春 銅陵市全方位構建特色美育體系

- 2025-07-17 四箭齊發!安徽中醫藥大學為畢業生就業“加碼提速”

贊一個

贊一個